电话:0931-8875763

传真:0931-8875763

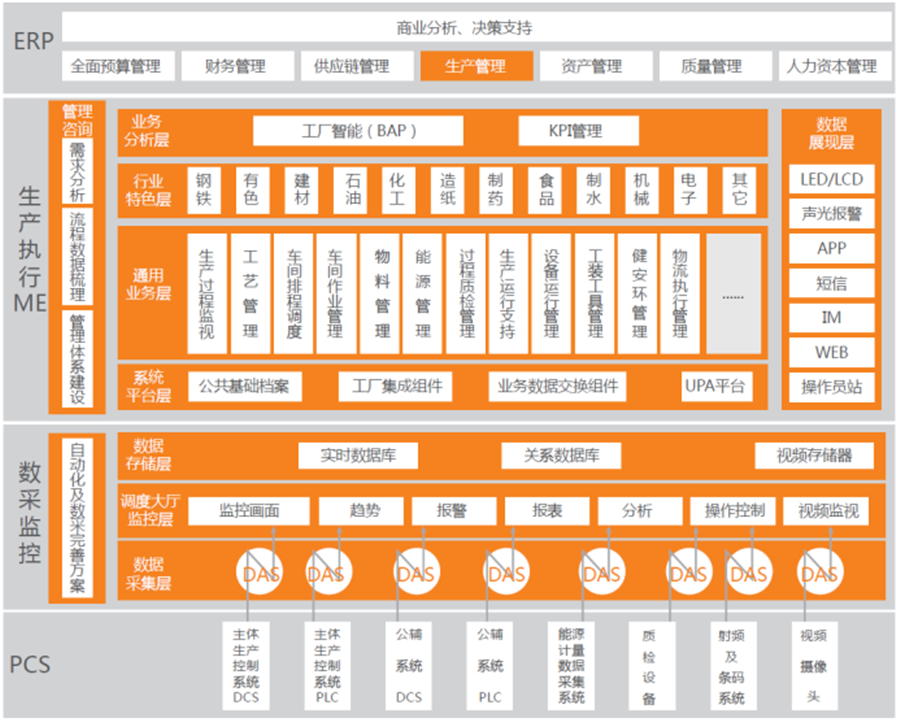

我国制造业多年来采用的传统生产过程的特点是“由上而下”按计划生产。企业管理信息化建设的重点也大都放在计划层, 以进行生产规划管理及一般事务处理。如ERP 就是“位”于企业上层计划层,用于整合企业现有的生产资源,编制生产计划。在下层的生产控制层,企业主要采用自动化生产设备、自动化检测仪器、自动化物流搬运储存设备等解决具体的生产瓶颈,实现生产现场的自动化控制。

在工业4.0、两化深度融合、移动互联网、大数据、物联网等新观念、新技术的支持下,一个制造型企业能否良性运营,关键是使“计划”与“执行”密切配合,企业和车间管理人员可以在最短的时间内掌握生产现场的变化,做出准确的判断和快速的应对措施,保证生产计划得到合理而快速修正。虽然ERP 和现场自动化系统已经发展到了非常成熟的程度,但是由于ERP 系统的服务对象是企业管理的上层,一般对车间层的管理流程不提供直接和详细的支持。而现场自动化系统的功能主要在于现场设备和工艺参数的监控,它可以向管理人员提供现场检测和统计数据,但是本身并非真正意义上的管理系统。ERP 系统和现场自动化系统之间出现了管理信息方面的“断层”,对于用户车间层面的调度和管理要求,它们往往显得束手无策或功能薄弱。通过整体的智能化生产改造,物流执行管理等功能将ERP、MES、DCS、PLC、SCADA 等系统数据打通,破除生产数据的孤岛,将生产过程监视、车间排程调度、车间作业管理、生产运行支持、物料管理、过程质检管理、能源管理、设备运行管理、健康安全环保管理、等业务进行有效的融合。

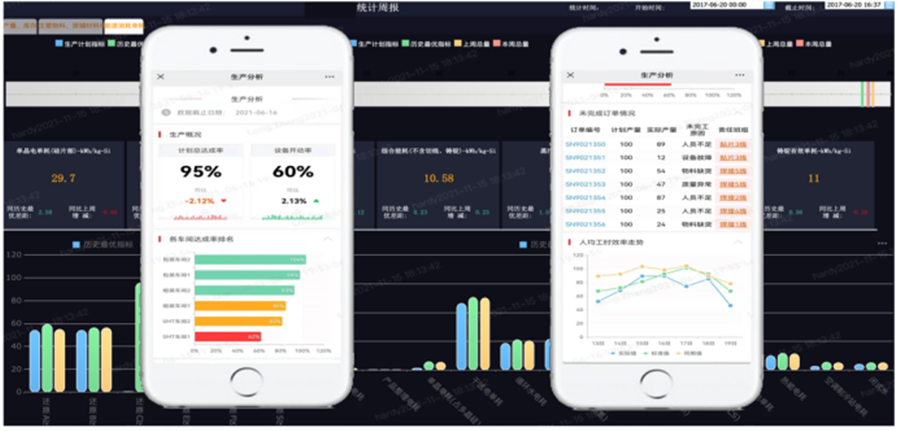

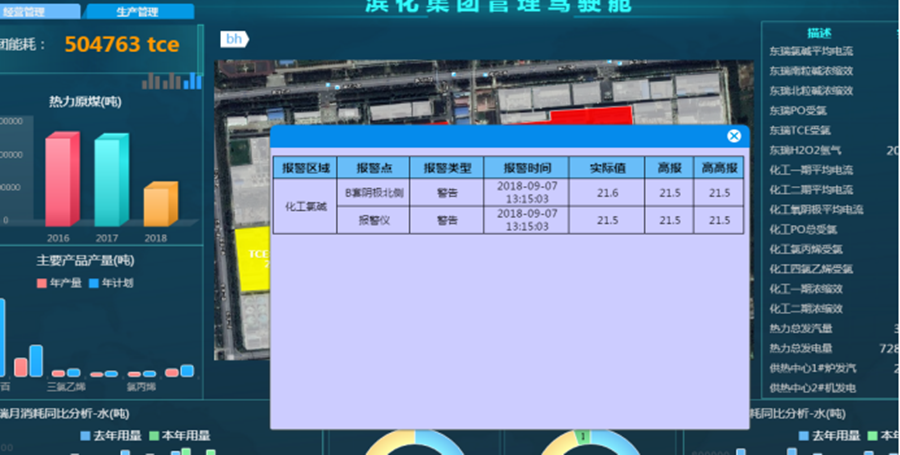

通过各类数据的有效结合,建立生产计划优化模型,通过实时的数据采集规整,并以看板的形式实时展现出来。通过数据的分析,将生产过程中的异常信息、异常状态预警出来,提醒相关人员关注并调整。通过智能生产帮助制造企业提质、增效、降本、缩短交期、并连接社会化商业网络。